¿Te interesan los drivers PWM con transistor MOSFET? En este artículo te explico cómo funciona, cómo elegir los componentes y cómo construir un controlador o driver PWM con transistor MOSFET (Transistor de Efecto de Campo Metal-Oxido-Semiconductor).

Veremos primero un poquito de teoría (prometo que corta y entendible), lo justo para que puedas comprender lo que vamos a hacer sin limitarte a construir el circuito sin saber lo que haces y por qué.

Luego veremos un caso práctico con un ventilador, del que controlaremos la velocidad, con todas las pruebas y mediciones.

Si en algún momento te pierdes o quieres ampliar la información, al final del artículo, tienes las referencias de una serie de posts adicionales donde podrás aprender mucho más y resolver tus dudas.

Intentaré, como en otras ocasiones, que no sea una simple ‘receta’ de lo que tienes que hacer para montar el circuito. Voy a intentar que sea un artículo que aporte valor y te permita aprender fácilmente.

Si todo lo que quieres son unas instrucciones breves para construir el circuito, sin saber lo que haces o cómo funciona, este artículo no es para ti.

Contenidos

- 1 ¿Cómo funciona un driver PWM con transistor MOSFET?

- 2 La selección del MOSFET para nuestro driver PWM

- 3 Requisitos de nuestro circuito PWM con transistor MOSFET

- 4 Selección de componentes

- 5 Construcción del driver controlador PWM con transistor MOSFET

- 6 Pruebas y mediciones del driver controlador PWM con transistor MOSFET

- 7 Diferencia entre el driver PWM con transistor MOSFET y con BJT

- 8 Video práctico del driver controlador PWM con transistor MOSFET

- 9 Material de laboratorio que he utilizado en el video y que recomiendo

- 10 ¿Y ahora qué?

¿Cómo funciona un driver PWM con transistor MOSFET?

Un controlador PWM (Modulación de Ancho de Pulso) con un transistor MOSFET se utiliza comúnmente para regular muchos dispositivos: ventiladores, LEDs, otros transistores y casi cualquier tipo de carga.

Realmente no es más que un MOSFET que actúa como interruptor abriéndose y cerrándose de una forma determinada, al ritmo que le marca un microprocesador, para generar una señal que controle el ventilador.

El por qué necesitamos este circuito es muy sencillo: nuestro controlador por sí mismo no es capaz de generar una señal con la energía que un ventilador necesita para moverse.

La gran mayoría de los microcontroladores son capaces de proporcionar en sus pines entre 6mA y 50mA, pero nuestro ventilador necesita más energía para funcionar (un ventilador normal de 5V de 40mm de tamaño puede necesitar unos 150-200mA).

Si pidiéramos al microprocesador la energía necesaria para mover un ventilador, por pequeño que fuera, el microcontrolador se estropearía, en muchos casos, y en otros, simplemente dejaría de funcionar.

Incluso aunque el microcontrolador no se quemara ni dejara de funcionar, el ventilador no se movería, al no tener suficiente energía.

Aquí hay una descripción básica de cómo funciona este circuito:

Generador de señal PWM

El generador de señal PWM es nuestro Arduino, ESP8266, ESP32, Raspberry Pi o lo que sea que controlará el ventilador a través del circuito que vamos a construir.

El controlador PWM genera una señal de salida que varía en ancho de pulso (el ciclo de trabajo). El ciclo de trabajo determina la cantidad de tiempo durante la que la señal está a nivel alto (encendida) en comparación con el tiempo a nivel bajo (apagada).

La señal PWM actúa como una señal de control para el transistor MOSFET, permitiendo ajustar la velocidad del ventilador (o de otra carga que estemos utilizando, como un LED o un motor).

Si estos dos conceptos te han sonado a chino, no te preocupes. Más adelante te dejo dos artículos del blog en los que encontrarás todo lo que tienes que saber sobre qué es una señal PWM y sobre el control de cargas mediante PWM.

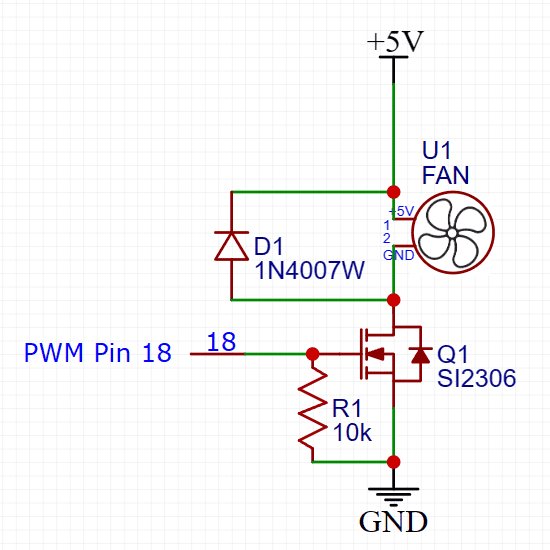

Esquema del driver PWM con MOSFET

Un esquemático básico podría verse así para un MOSFET N-Channel:

Te dejo también esta otra visualización, por si te resulta más sencilla:

Este es un ejemplo básico y la selección específica de componentes dependerá de la corriente del ventilador, la tensión de operación y otros requisitos del sistema.

El transistor MOSFET actúa como un interruptor controlado por la señal PWM.

La carga que queremos controlar (el ventilador, por ejemplo) está conectado al MOSFET y recibe su alimentación a través de él. La velocidad del ventilador está directamente relacionada con el ciclo de trabajo de la señal PWM. Cuanto mayor sea el ciclo de trabajo, mayor será la velocidad del ventilador, y viceversa.

Además, casi siempre se debe agregar una resistencia entre la puerta y el pin 18 para controlar la velocidad de encendido y la corriente de la puerta.

El transistor MOSFET

Anter de seguir adelante, con la selección de los componentes que vamos a utilizar, es importante que sepas lo básico sobre cómo funciona el transistor MOSFET.

Te recomiendo que leas el siguiente artículo donde podrás encontrar todo lo que necesitas.

Recuerda que realmente este circuito no es más que un MOSFET que actúa como interruptor abriéndose y cerrándose de una forma determinada, al ritmo que le marca un microprocesador, para generar una señal PWM que controle el ventilador.

La selección del MOSFET para nuestro driver PWM

Ahora que ya sabes lo más importante sobre el MOSFET gracias al artículo que acabas de leer (¿que no lo has leído? ¡pues vuelve atrás tres líneas, pincha y léete el artículo! puedes empezar a aplicar lo que has aprendido para este circuito.

Es importante seleccionar un MOSFET que pueda manejar la corriente del ventilador y disipar la potencia generada. Además, el controlador PWM debe ser capaz de proporcionar la señal necesaria para controlar el MOSFET.

Si el MOSFET está controlado por un microprocesador (voltajes de 3.3V o 5V), es fundamental utilizar un MOSFET de nivel lógico o ‘Logic Level’ MOSFET.

Los MOSFET de nivel lógico o ‘Logic Level‘ están diseñados para que su funcionamiento sea una conducción todo/nada entre el drenador y la fuente con una señal de voltaje muy bajo (3.3V, 5V o a veces menos) en la puerta.

Recuerda, además, que un MOSFET de nivel lógico o ‘Logic Level Mosfet’ o conduce o no conduce. Al no haber estados intermedios se optimiza el diseño, evitamos perdidas y calentamiento del MOSFET.

Requisitos de nuestro circuito PWM con transistor MOSFET

Antes de pasar a la parte práctica, tenemos que definir exactamente lo que queremos, con sus requerimientos y parámetros de funcionamiento.

Vamos a necesitar definir, sobre todo:

- Voltaje al que funciona el ventilador: Vamos a utilizar un ventilador de 5V.

- Intensidad a la que funciona el ventilador: Usaremos un ventilador de 200mA nominales.

- La amplitud (el voltaje) de la señal PWM con la que vamos a controlar el driver: En nuestro caso 3.3V (el voltaje de una Raspberry Pi, un ESP8266, un ESP32 y muchos otros controladores).

- Frecuencia de la señal PWM: En nuestro caso utilizaremos 25Khz, que es bastante estándar.

Selección de componentes

Vamos a seleccionar los componentes basándonos en los requerimientos que hemos definido.

Solamente necesitamos tres componentes:

- Un diodo que evite que las corrientes inversas generadas por el ventilador puedan estropear nuestro circuito (o el microprocesador al que lo conectaremos).

- Un transistor MOSFET, que actúe como interruptor regulando la energía que le llegue al ventilador.

- Una resistencia, que ‘apague’ el transistor MOSFET cuando retiramos el voltaje de su compuerta.

Necesitaremos también un ventilador de 5V de los que se suelen utilizar para refrigerar las Raspberry Pi y cosas parecidas.

Utilizaremos un ventilador de 40x40mm de dos cables (solo positivo y negativo) con un consumo máximo teórico de 200mA.

Selección del diodo

El diodo no tiene mucho secreto. Podemos utilizar casi cualquier diodo. Solo tenemos que asegurarnos de que soporta la corriente necesaria (que es muy poca, podemos asumir que unos pocos mA, porque sería solo la intensidad que es ventilador sea capaz de generar).

En nuestro caso vamos a utilizar un 1N4001 o 1N4007 (son casi iguales, a efectos de lo que aquí nos importa), aunque puedes utilizar muchos otros diodos similares.

Este diodo 1N4001 es omnipresente y lo podemos encontrar en muchísimos circuitos. Seguramente sea el diodo más utilizado del mundo (este o sus equivalentes chinos).

Selección del transistor MOSFET

La selección del transistor MOSFET tampoco es muy difícil.

Vamos a utilizar un transistor que sea:

- Muy fácil de encontrar

- Muy barato

- Robusto y que soporte mucho abuso

La selección del transistor MOSFET es algo más complicada que la de un transistor BJT, porque tenemos que tener en cuenta más cosas, pero no demasiado.

Tenemos que asegurarnos de que:

- Sea un transistor MOSFET de tipo ‘logic level’.

- Tenga una Vgs igual o inferior a 3.3V (a poder ser, por debajo de 2.5V)

- Tenga una Rds(on) lo más baja posible.

- Tenga una intensidad Fuente-Drenaje de al menos 200mA, que es lo que nuestro ventilador consume.

- Tenga una corriente de la compuerta (IG) que nuestro microcontrolador sea capaz de proporcionar.

Por cierto, te puedes preguntar… ¿y cómo sé si un transistor MOSFET es adecuado para su uso con niveles lógicos de 3.3V (o 3V, mejor) ?:

Pues lo más fácil y directo es comprobar si en el datasheet del MOSFET aparece especificada un valor de Rds cuando Vgs es <= 3.0V. Esto puede aparecer en dos lugares del datasheet: como un valor escrito en texto negro sobre blanco o en la gráfica de Rds(On)–Vgs que incluyen todos los datasheets.

Yo lo que suelo hacer es buscar un MOSFET que especifique un Rds(on) @ VGS =2.5V

Para leer lo anterior, sustituye al leer la arroba por ‘cuando’ (esto indica a qué VGS, o cuándo VGS «vale», tiene esa Rds(on)).

Al grano, vamos a seleccionar nuestro transistor MOSFET:

Empezaré por decir que:

- Voy a utilizar un transistor MOSFET en formato SMD (por los motivos que he comentado antes, principalmente los pocos MOSFET de nivel lógico que hay de tamaño normal).

- Me voy a limitar a seleccionar un transistor de entre los que ya tengo disponibles en mi laboratorio, en vez intentar buscar ‘el transistor perfecto’.

Busco entre los transistores MOSFET que tengo solo aquellos que sean de Canal-N y preselecciono los siguientes: Si2300, Si2306, Si2320.

¿Y por qué preselecciono precisamente estos? Porque son del mismo fabricante (Vishay) y así espero que te resulte más sencillo compararlos entre ellos y ver las diferencias, al ser sus datasheets bastante parecidos en formato.

Cuando se comparan transistores de diferentes fabricantes, al principio puede ser un poco más difícil porque en sus datasheets no muestren los mismos valores o tables, o porque las siglas de los valores que están indicando sean diferentes.

Puedes encontrar los datasheets de los tres transistores MOSFET aquí:

- Hoja de datos (datasheet) del transistor MOSFET Vishay Si2300

- Hoja de datos (datasheet) del transistor MOSFET Vishay Si2306

- Hoja de datos (datasheet) del transistor MOSFET Vishay Si2320

He creado la siguiente tabla, con los valores que nos interesan, para que nos resulte más sencillo compararlos:

| Si2300 | Si2306 | Si2320 | |

|---|---|---|---|

| Vds | 20A | 30A | 20A |

| Id | 3.6A | 2.8A @ Vgs = 4.5V | 2.4A @ Vgs = 2.5V |

| VGS(th) | 1.5V | 1V | 0.65V |

| Vgs máxima | ±12V | ±20V | ±8V |

| Rds(on) | 0.085(Ω) at VGS = 2.5 V | 0.094(Ω) @ VGS = 4.5 V | 0.085(Ω) @ VGS = 2.5 V, ID = 3.1A |

Lo primero que veo es que el Si2306 muestra en sus datos una Vgs mínima de 4.5V, lo que ya nos indica que el fabricante no sugiere su uso con valores más bajos.

Una segunda pista, nos la da el hecho de que, en el datasheet, el gráfico «On-Resistance vs. Gate-to-Source Voltage» solo muestra valores de Rds(on) a partir de unos 3.8V, lo que ya nos indica que no es adecuado para utilizarlo por debajo de ese voltaje.

¡Fuera el Si2306!

Entre el Si2300 y el Si2320 noy mucha diferencia, para lo que nos ocupa. Realmente cualquiera de los dos nos serviría. Mi elección va a depender de algo muy práctico y mundano: voy a usar del que tenga más.

Selección de la resistencia

La resistencia entre la compuerta (Gate) y la fuente (Source) de un MOSFET se utiliza para limitar la corriente de carga y descarga de la compuerta, ayudando a prevenir transiciones demasiado rápidas que podrían generar ruido eléctrico y consumir más energía de la necesaria. Esta resistencia es comúnmente conocida como una resistencia de compuerta (RG).

También se utiliza, como hemos comentado antes, para descargar el condensador interno.

La elección de la resistencia de compuerta depende de varios factores:

- Tiempo de subida/descenso deseado (trise/tfall): Si deseas que la compuerta se cargue y descargue rápidamente para obtener tiempos de conmutación más cortos, puedes elegir una resistencia más baja. Sin embargo, debes tener en cuenta las limitaciones de corriente de la fuente de control.

- Corriente máxima de la compuerta (IG(max)): Asegúrate de que la resistencia no permita que fluya más corriente de la necesaria a través de la compuerta, lo que podría dañar el dispositivo de control.

- Capacidad de la fuente de control: Verifica la capacidad de la fuente de control (por ejemplo, la capacidad de salida de un pin de un microcontrolador) para suministrar la corriente necesaria para cargar y descargar la compuerta a través de la resistencia seleccionada.

La fórmula básica para calcular la resistencia de compuerta (RG) es:

RG = ( trise / tfall ) / (0.35 × IG(max))

Donde:

- trise/tfall es el tiempo de subida y descenso deseado.

- IG(max) es la corriente máxima de la compuerta.

La constante 0.35 en el denominador se deriva de la aproximación de que el tiempo de subida/descenso se considera alrededor del 35% del valor final. Puedes ajustar este valor según tus necesidades específicas.

Como ves, la elección de la resistencia de la compuerta, es dependiente de muchas consideraciones y permite unos valores dentro de unos rangos muy amplios.

En nuestro caso, vamos a utilizar una resistencia de 10KΩ y realizaremos algunas medidas para ver si la tenemos que ajustar:

- Mediremos la corriente en la compuerta

- Mediremos el tiempo de subida y bajada de la señal con el osciloscopio

Es importante señalar que, en algunos casos, puede ser útil agregar un resistor en serie con la compuerta del MOSFET para limitar la corriente de pico durante la conmutación y mejorar la robustez del sistema contra transitorios de corriente.

Este resistor adicional puede llamarse «resistencia de compuerta» en algunos contextos, y su valor se selecciona de manera similar.

Construcción del driver controlador PWM con transistor MOSFET

Llega lo mejor: construir el driver PWM con transistor MOSFET.

Es un circuito muy simple, con componentes muy baratos y relativamente fáciles de adquirir. Además, es muy fácil de montar, incluso para alguien que está empezando o que es su primer proyecto.

Vamos a empezar por montarlo y comprobar, de una forma rápida, que funciona correctamente.

En el siguiente apartado, una vez que lo tengamos montado, veremos las pruebas y mediciones que podemos hacer con él y seguro que aprendemos un montón.

Existen varias opciones que tenemos para montar en circuito. Las principales son:

- Breadboard

- Perfboard o protoboard

- Montaje al aire

- Placa de circuito impreso a medida

También tenemos la opción de hacer el montaje con componentes tradicionales «grandes» (through–hole) o con componentes pequeñitos de montaje superficial (SMD).

Como en este caso vamos a utilizar componentes SMD, por los motivos que ya hemos comentado, lo construiremos directamente sobre una perfboard, que es la forma más sencilla de montar este tipo de circuitos.

El montaje cableado al aire queda descartado cuando se trata de componentes SMD. Sus patas son extremadamente frágiles y no soportan absolutamente ninguna tensión mecánica.

Es un circuito tan simple que, en mi opinión, no merece la pena hacer una placa de circuito impreso a medida.

Soldar componentes SMD en Proto-board

¿Te da miedo el montaje de componentes SMD? No debería. A mí me encantan y me parece incluso más fácil montar circuitos SMD.

Además, puedo tener un montón de componentes SMD almacenados en muy poco espacio y por muy poco dinero (si, son mucho más baratos) para hacer montones de proyectos sin necesidad de estar pidiendo componentes.

El montaje final lo haré directamente en una perfboard , tratando de que quede un montaje compacto, aunque sin complicarnos la vida por ahorrar un cm2.

Si tras ver el video, en el que se ve lo fácil que es soldar este tipo de componentes, te sigue dando miedo soldar componentes SMD, siempre puedes utilizar una pequeña placa adaptadora como estas.

Antes de hacer el montaje en Perf-board, haré un montaje rápido en una Breadboard, que permite cambios rápidos para hacer las pruebas y medidas necesarias.

Para poderlo pinchar en la Breadboard, lo soldaré a una pequeña placa adaptadora.

Como no tengo disponible una placa de este tipo para montaje de SOT32 (que es el encapsulado que tiene nuestro MOSFET) voy a utilizar uno de estos adaptadores para SOT89, aunque no quede exacto.

Verás que los pines del MOSFET no llegan a los pads de la placa, pero no importa, los extenderé con un poquito de estaño de más.

También puedes soldarlo en una plaquita perfboard normal. No te costará mucho.

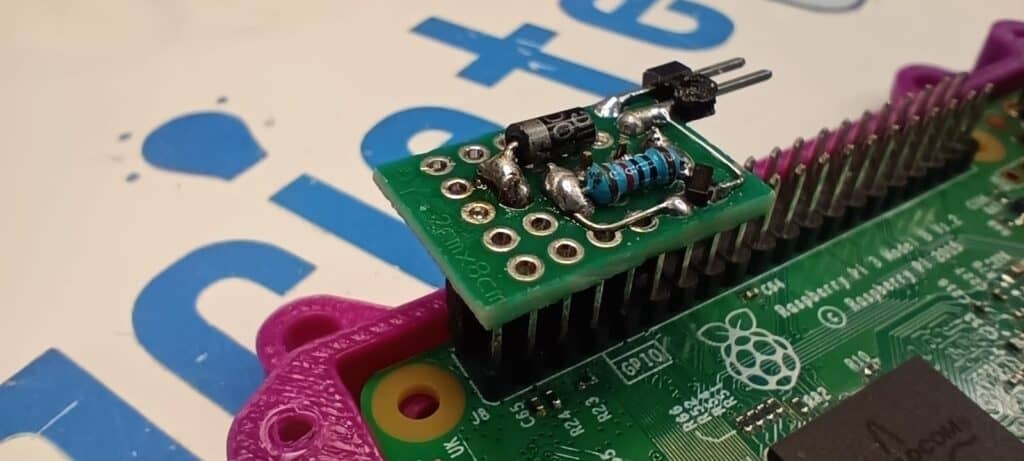

Nuestro montaje en Proto-board

Aunque es un montaje en Protoboard, he soldado el transistor MOSFET Si2300 en una pequeña placa perf-board para que nos resulte más sencillo manipularlo para las pruebas que vamos a hacer.

En la siguiente fotografía puedes verlo en detalle (puedes pinchar sobre ella para verlo más grande si quieres).

Esta es la distribución que vamos a seguir para hacer el montaje en Protoboard. Puedes pincharla para verla más grande y que te sirva de guía.

Y así es como quedará terminado:

Nuestro montaje en Perf-board

Si quieres montar el driver en una placa de prototipos perforada, puedes seguir el tutorial del Mini HAT PWM para Raspberry Pi.

Aunque lo escribí pensando en la Raspberry Pi, puedes utilizarlo en cualquier otro proyecto.

Pruebas y mediciones del driver controlador PWM con transistor MOSFET

¡Por fin la parte más interesante (al menos para mí)! Las pruebas y mediciones.

Ya hemos montado el circuito y hemos comprobado que funciona. Ahora podremos comprobar por nosotros mismos muchos de los puntos que hemos comentado a nivel teórico.

- Corriente de la puerta del MOSFET

- Corriente en el drenador-fuente

- Ciclo de trabajo mínimo

- Temperatura del MOSFET. ¿Habremos acertado con todo o se estará calentando el MOSFET como si fuera una estufa?

Con los datos de estas medidas podremos optimizar el circuito con datos reales, si es necesario, ya que algunos los hemos asumido o los hemos aplicado por aproximación.

Corriente de la puerta del MOSFET

Como habíamos adelantado, el MOSFET es un componente tremendamente eficiente que consume poquísimo.

Intercalamos el multímetro en modo de medida de intensidad entre la entrada de señan PWM y el Gate del MOSFET y alimentamos el circuito.

En este caso, está consumiendo unos 328µA, sin optimizar el consumo. Podríamos reducir el consumo poniendo una resistencia limitadora en el Gate, pero al no ser un circuito que funcione con baterías y ser tan poco el consumo no me he molestado en ponerlo.

Corriente en el drenador-fuente

Intercalamos el multímetro en modo de medida de intensidad entre el voltímetro y su positivo de alimentación y medimos.

Nada que no fuera lo esperado: 140mA, que corresponde, aproximadamente, con el consumo del ventilador.

Ciclo de trabajo mínimo para que el ventilador se mueva

Este punto pertenece al artículo Driver PWM con transistor BJT, pero te lo dejo también aquí porque la explicación es importante también cuando utilizamos un MOSFET para controlar el ventilador.

Los resultados no han sido exactamente los que podrás ver más abajo (puedes verlos en el video) pero quiero hacer algunas pruebas adicionales antes de actualizarlos, porque hay algo que no me cuadra…

La gran ventaja de utilizar una señal PWM es que podemos hacer girar el ventilador a la velocidad que queramos, entre el mínimo que admita el ventilador (por debajo de ese mínimo, que depende de cada ventilador, éste simplemente se parará, mientras intenta girar) y el máximo correspondiente a su voltaje de alimentación nominal (menos las pérdidas que, en su caso, genere nuestro circuito).

Esto significa que no podemos bajar el ciclo de trabajo al, por ejemplo, 1% porque el ventilador no tendrá suficiente energía para moverse.

Este ciclo de trabajo mínimo es muy importante saberlo, en aplicaciones prácticas, para evitar intentar mandarle señales PWM por debajo del mínimo.

Hay que tener en cuenta que, si mandamos al ventilador señales PWM por debajo del mínimo, el ventilador no se moverá, pero se calentará porque tendrá que disipar esa energía que le estamos mandando en forma de calor.

Esto es importante siempre que controlamos un ventilador mediante PWM, tenemos evitar a toda costa intentar mandarle señales PWM por debajo del mínimo que permita su movimiento fluido.

La medida del ciclo de trabajo mínimo para que el ventilador se mueva no será difícil, pero si un poco más engorrosa debido a que hay que utilizar otros instrumentos de laboratorio, diferentes al multímetro.

Para generar la señal PWM voy a utilizar un generador de funciones digital programable y lo voy a unir a un osciloscopio, para asegurarme de que la señal PWM que estoy midiendo sea la correcta y evitar errores.

Lo mejor, ya que es algo muy dinámico, es que veas las pruebas en el video, pero te puedo adelantar que:

- Si el ventilador se está moviendo, podemos bajar el ciclo de trabajo hasta el 60% sin que se pare

- Si el ventilador está parado hay que subir el ciclo de trabajo al 100% para que se ponga en marcha (para que venza la inercia y ‘arranque’). Una vez que está en movimiento podemos bajar hasta el 60%.

Es muy importante que entiendas y tengas presente que estos ciclos de trabajo dependen de cada ventilador concreto y pueden variar mucho de unos a otros.

Iré ampliando la información sobre este punto a medida que haga más pruebas con este y otros ventiladores (y con diferentes drivers y microcontroladores, por si hay alguna diferencia).

Temperatura del transistor MOSFET

Como siempre que construimos un circuito, especialmente si lo hemos diseñado nosotros mismos, debemos comprobar que su temperatura de funcionamiento sea correcta y esté siempre bajo control.

Lo mínimo es tocar con el dedo y notar que no se está calentando en exceso (al menos lo que nosotros consideremos en exceso).

Aquí, para evitar la subjetividad de nuestro dedo, voy a utilizar una cámara térmica para conocer su temperatura real en varias situaciones.

En la siguiente imagen puedes ver nuestro circuito tras funcionar durante, al menos, 30 minutos.

Como ves la temperatura del MOSFET es de «frío como el hielo». Vamos, temperatura ambiente.

Puedes ver el ventilador funcionando a 31.1ºC y bajo su esquina inferior izquierda está el MOSFET a la misma temperatura que su entorno.

Por cierto, que el ventilador no varía mucho su temperatura dependiendo de la señal PWM. Se mantiene en todo momento entre 26ºC y 31ºC (con una temperatura ambiente en este momento de 24.9ºC).

No he incluido estas medidas en el video por dos motivos: Porque no hay nada interesante que comentar y porque se me olvidó grabarlo antes de tener el video montado (y sí, si hubiera habido algo interesante que comentar lo hubiera editado de nuevo, aunque estuviera listo).

Diferencia entre el driver PWM con transistor MOSFET y con BJT

La elección entre un transistor MOSFET (Metal-Oxide-Semiconductor Field-Effect Transistor) y transistor BJT (Bipolar Junction Transistor) en un circuito de conmutación, como el control de un ventilador mediante PWM, tiene varias diferencias clave:

Principio de Funcionamiento

- Los MOSFET son dispositivos de voltaje controlados, donde la tensión entre la compuerta y la fuente controla la corriente entre el drenaje y la fuente.

- Los BJT son dispositivos de corriente controlados, lo que significa que la corriente de la base controla la corriente entre el colector y el emisor.

Corriente de Control

- En los MOSFET, la corriente de compuerta, o gate, (Ig) es muy pequeña y se utiliza principalmente para cargar o descargar la compuerta. La potencia consumida es principalmente debido a la carga y descarga de la capacitancia de la compuerta.

- En los BJT, la corriente de base (Ib) es esencial para activar el transistor y controlar la corriente de colector (Ic).

Eficiencia Energética

- Los MOSFET tienden a ser más eficientes energéticamente en aplicaciones de conmutación de alta frecuencia, ya que tienen pérdidas de conmutación más bajas y requieren menos corriente de control.

- Los BJT pueden tener mayores pérdidas de energía debido a la corriente de base necesaria para su operación.

Velocidad de Conmutación

- Los MOSFET suelen tener tiempos de conmutación más rápidos que los BJT, lo que los hace más adecuados para aplicaciones de alta frecuencia como la modulación de ancho de pulso (PWM) a altas velocidades.

- Los BJT pueden tener tiempos de conmutación más lentos en comparación con los MOSFET.

Sensibilidad a la Temperatura

- Los MOSFET son menos sensibles a las variaciones de temperatura en términos de rendimiento.

- La temperatura puede afectar la ganancia (hfe) de los BJT, lo que puede influir en su rendimiento.

Protección contra Sobrecorriente

- Los MOSFET suelen ser más robustos en términos de protección contra sobrecorriente, ya que se pueden implementar dispositivos con características de apagado térmico.

- Los BJT pueden ser más susceptibles a daños por sobrecorriente y sobrecalentamiento.

La elección entre un BJT y un MOSFET depende de la aplicación específica, los requisitos de conmutación, la eficiencia energética deseada y otros factores del diseño del circuito. En general, los MOSFET son más comunes en aplicaciones de conmutación de alta frecuencia y para controlar dispositivos de alta potencia, mientras que los BJT siguen siendo adecuados para ciertas aplicaciones de baja y media potencia.

Video práctico del driver controlador PWM con transistor MOSFET

Como colofón de este artículo te dejo el video que he preparado como apoyo:

Hacer estos videos lleva mucho trabajo. Si te gusta el video no te olvides de darle a «Me gusta» y suscribirte al canal. Eso me motivará a seguir haciendo más videos como este.

Material de laboratorio que he utilizado en el video y que recomiendo

👉 Cámara térmica VICTOR VC328B

👉 Generador de funciones FeelTech FY3200-24Mhz

👉 Fuente de alimentación MLINK DPS3005

👉 Osciloscopio Rigol DS1054Z en Amazon España

¿Y ahora qué?

Pienso que hemos visto con suficiente profundidad cómo funciona, como calcular y como construir un driver PWM con transistor MOSFET.

Con el tiempo iré completando y mejorando el artículo. Visítalo de vez en cuando para ver las novedades.

Si te ha gustado este post, te sugiero que leas los siguientes los siguientes artículos relacionados, donde podrás encontrar mucha más información sobre este apasionante tema:

Excelente didáctico recomiendo