Dentro de la serie de artículos que estoy escribiendo sobre el control de ventiladores con PWM, en este artículo te explico cómo funciona un controlador o driver PWM con transistor BJT (un transistor bipolar «normal», PNP o NPN, los de toda la vida).

Por supuesto, todo lo que veremos aquí también es aplicable a otro tipo de cargas aparte de ventiladores.

Vamos a ver primero una pequeña base teórica, pero entendible, y pasaremos a un caso práctico con todas las pruebas y mediciones, paso a paso, hasta llegar al circuito final (¡esa es la parte que más me gusta y estoy deseando que llegue!).

Si en algún momento te pierdes o quieres ampliar la información, al final del artículo, tienes las referencias de una serie de posts adicionales donde podrás aprender mucho más o resolver tus dudas.

Como siempre, intentaré que no sea simplemente una receta de lo que tienes que hacer para montar el circuito sin entender nada (aunque funcione) sino que procuraré que sea un artículo que aporte valor y te permita aprender.

Contenidos

- 1 ¿Cómo funciona un driver PWM con transistor BJT?

- 2 ¿Cómo selecciono el transistor BJT adecuado?

- 3 Requisitos de nuestro circuito PWM con transistor

- 4 Selección de componentes

- 5 Video práctico del driver controlador PWM con transistor BJT

- 6 Construcción del driver controlador PWM con transistor

- 7 Pruebas y mediciones del driver controlador PWM con transistor

- 7.1 Corriente de la base del transistor

- 7.2 Corriente en el colector del transistor

- 7.3 Caída de voltaje Colector-Emisor

- 7.4 RPM del ventilador cuando lo conectamos directamente a 5V

- 7.5 RPM del ventilador cuando lo conectamos a través del circuito y lo ponemos al máximo (ciclo de trabajo del 100%)

- 7.6 Ciclo de trabajo mínimo para que el ventilador se mueva

- 7.7 Voltaje real aplicado al ventilador

- 7.8 Temperatura del transistor

- 8 Diferencia entre el driver PWM con transistor BJT y con MOSFET

- 9 Material de laboratorio que he utilizado en el video y recomiendo

- 10 ¿Y ahora qué?

- 11 Lo que el ojo no ve

¿Cómo funciona un driver PWM con transistor BJT?

Un controlador PWM (Modulación de Ancho de Pulso) junto con un transistor BJT (Bipolar Junction Transistor) se utiliza comúnmente para regular la velocidad de un ventilador. Aquí hay una descripción básica de cómo funciona este circuito:

Controlador PWM

El controlador PWM genera una señal de salida que varía en ancho de pulso. El ancho de pulso determina la proporción del tiempo durante el cual la señal está en alto (encendida) en comparación con el tiempo en bajo (apagada).

La señal PWM actúa como una señal de control para el transistor BJT, permitiendo ajustar la velocidad del ventilador.

Transistor BJT

El transistor BJT actúa como un interruptor controlado por la señal PWM. Se utilizan dos tipos de transistores BJT: NPN y PNP.

Para un transistor NPN, la carga (el ventilador) se conecta al colector, la señal PWM se aplica a la base y el emisor se conecta a tierra.

Para un transistor PNP, la carga se conecta al emisor, la señal PWM se aplica a la base y el colector se conecta a la fuente de alimentación.

Funcionamiento

Cuando la señal PWM está en alto, el transistor BJT se activa y permite que la corriente fluya desde la fuente de alimentación hacia el ventilador, encendiéndolo.

Cuando la señal PWM está en bajo, el transistor se apaga, interrumpiendo la corriente hacia el ventilador y apagándolo.

Al variar el ancho de pulso de la señal PWM, se controla la proporción de tiempo durante el cual el transistor está encendido. Esto regula efectivamente la velocidad del ventilador.

Importancia del diodo de protección

Es común incluir un diodo en paralelo con el ventilador para proteger el transistor contra tensiones inversas generadas cuando el motor del ventilador se apaga.

Selección de componentes

Es importante seleccionar un transistor BJT con capacidad para manejar la corriente del ventilador y disipar la potencia generada. Además, el controlador PWM debe ser capaz de proporcionar la señal necesaria para controlar el transistor.

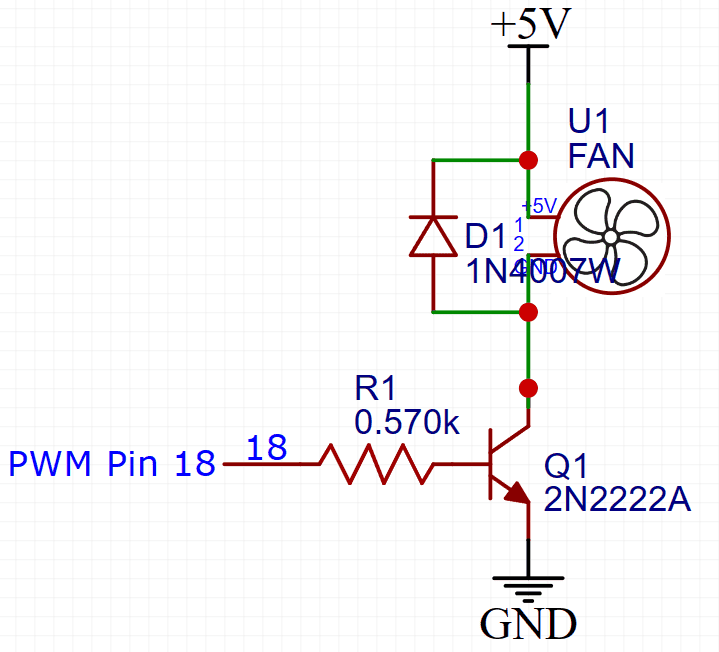

Esquema del driver PWM con transistor BJT

Un esquemático básico podría verse así:

Te dejo también esta otra visualización, por si te resulta más sencilla.

En este esquema, el transistor NPN controla el flujo de corriente desde la fuente de alimentación al ventilador, y la señal PWM regula la velocidad del ventilador al controlar el transistor.

¿Cómo selecciono el transistor BJT adecuado?

La selección del transistor BJT para tu aplicación, en este caso, controlar un ventilador mediante PWM, implica considerar varios factores.

Si estás empezando con la electrónica, es posible que, a primera vista, puede parecer complicado. Si te tragas el siguiente ladrillo haciendo un esfuerzo por comprenderlo, verás que en realidad es bastante fácil.

De todas formas, si no lo pillas a la primera, sigue adelante porque el resto del artículo, lleno de ejemplos y casos prácticos te ayudarán a comprenderlo. Cuando termines vuelve aquí y encontrarás que lo ves con otros ojos y te parece todo mucho más comprensible.

Aquí hay algunos pasos y consideraciones para ayudarte a elegir el transistor BJT adecuado:

- Corriente del Ventilador (Ic):

- Asegúrate de conocer la corriente máxima que el ventilador (o cualquier otra carga que tengas conectada) consumirá durante su operación normal. Esto te dará una idea de la corriente que el transistor BJT debe ser capaz de manejar.

- Ganancia de Corriente (hfe o β):

- La ganancia de corriente del BJT (a menudo especificada como hfe o β) es importante. Esta ganancia indica cuánto se amplifica la corriente de base a la corriente de colector. Una ganancia más alta puede ser útil en aplicaciones donde la corriente de base es limitada, como en sistemas de bajo consumo de energía.

- Tensión de Colector-Emisor (Vce) y Potencia Máxima (Ptot):

- Asegúrate de que la tensión máxima entre el colector y el emisor (Vce) sea suficiente para manejar la tensión del ventilador y cualquier caída de voltaje a través del BJT.

- La potencia máxima disipada por el transistor (Ptot) también es crucial y debe ser mayor que la potencia máxima disipada en el BJT durante el funcionamiento normal. Puedes calcularla usando la fórmula: Ptot=Vce∗Ic.

- Frecuencia de Conmutación:

- Si estás utilizando un controlador PWM a una frecuencia significativa, asegúrate de que el transistor sea capaz de conmutar a esa frecuencia sin problemas. Algunos transistores pueden tener limitaciones a frecuencias más altas.

- Tipo de BJT (NPN o PNP):

- Asegúrate de seleccionar el tipo correcto de BJT (NPN o PNP) según la configuración del circuito y la polaridad de la señal que estás utilizando para controlar el ventilador.

- Temperatura de Operación:

- Considera la temperatura ambiente en la que el dispositivo estará operando. Asegúrate de que las especificaciones del BJT sean adecuadas para la temperatura de trabajo prevista.

- Revisar Hojas de Datos:

- Consulta las hojas de datos (datasheets) de los transistores que estás considerando. Las hojas de datos proporcionan información detallada sobre las características eléctricas y térmicas del dispositivo.

Al seguir estos pasos y tener en cuenta estas consideraciones, podrás seleccionar un transistor BJT que se ajuste a las necesidades específicas de tu aplicación. Recuerda que es importante considerar no solo las condiciones nominales, sino también las condiciones máximas y mínimas de operación para garantizar la fiabilidad y el rendimiento del circuito.

Requisitos de nuestro circuito PWM con transistor

Antes de pasar a la parte práctica, tenemos que definir exactamente lo que queremos, con sus requerimientos y parámetros de funcionamiento.

Vamos a necesitar, sobre todo:

- El voltaje al que funciona el ventilador. Vamos a utilizar un ventilador de 5V.

- La intensidad al que funciona el ventilador. Usaremos un ventilador de 200mA nominales.

- El voltaje de la señal PWM con la que vamos a controlar el driver. En nuestro caso 3.3V (el voltaje de una Raspberry Pi, un ESP8266, un ESP32 y muchos otros controladores).

- La frecuencia de la señal PWM. En nuestro caso utilizaremos 25Khz, que es bastante estándar.

Selección de componentes

Ahora que ya sabemos cuáles son nuestras necesidades y qué requerimientos tenemos, vamos a proceder a seleccionar los componentes que utilizaremos, tratando de que sean de fácil adquisición.

Solamente necesitamos tres componentes:

- Un diodo que evite que las corrientes inversas generadas por el ventilador puedan estropear nuestro circuito (o el microprocesador al que lo conectaremos).

- Un transistor, que actúe como interruptor regulando la energía que le llegue al ventilador.

- Una resistencia, que limite la corriente que le llega a la base del transistor.

Necesitaremos también un ventilador de 5V de los que se suelen utilizar para refrigerar las Raspberry Pi y cosas parecidas.

Utilizaremos un ventilador de 40x40mm de dos cables (solo positivo y negativo) con un consumo máximo teórico de 200mA.

Selección del diodo

El diodo no tiene mucho secreto. Podemos utilizar casi cualquier diodo. Solo tenemos que asegurarnos de que soporta la corriente necesaria (que es muy poca, podemos asumir que unos pocos mA, porque sería solo la intensidad que es ventilador sea capaz de generar).

En nuestro caso vamos a utilizar un 1N4001 o 1N4007 (son casi iguales, a efectos de lo que aquí nos importa), aunque puedes utilizar muchos otros diodos similares.

Este diodo 1N4001 es omnipresente y lo podemos encontrar en muchísimos circuitos. Seguramente sea el diodo más utilizado del mundo (este o sus equivalentes chinos).

Selección del transistor

El transistor tampoco guarda mucho secreto y podemos utilizar muchísimos en este circuito.

Vamos a utilizar un transistor que sea:

- Muy fácil de encontrar

- Muy barato

- Que soporte mucho abuso

Solamente tenemos que asegurarnos de que:

- Soporte el voltaje entre el colector y el emisor (en nuestro caso 5V). Esta cifra aparece en las hojas de datos como Vce.

- Soporte la corriente del ventilador, en nuestro caso 200mA (Ic en la hoja de datos). Dejando un amplio margen de seguridad, podemos decir que cualquier transistor con Ic a partir de 300, o mejor 500mA nos servirá.

- Tenga una frecuencia de conmutación de, al menos 25Khz, que vamos a usar, más un margen de maniobra. Casi todos los transistores tienen una frecuencia de conmutación muy superior a ésta (varios MHz, normalmente).

- Debe ser capaz de soportar una potencia máxima (Ptot) superior a la disipada durante el funcionamiento normal. Recuerda que se calcula con la formula Ptot=V∗Ic, siendo V el voltaje entre emisor y colector (luego investigaremos sobre esto cuando lleguen las pruebas prácticas y las mediciones reales).

- La ganancia de Corriente (hfe o β) la he dejado para el final porque puede ser el valor más «mistico», aunque en realidad es muy sencillo y te lo explico con un ejemplo: Si nuestro transistor tiene una hfe de 50 y ajustamos la resistencia de la base del transistor para que pasen 4mA, a la salida (colector) tendremos 50*4mA=200mA.

En nuestro caso vamos a utilizar un transistor 2N2222A que es, junto a sus equivalentes chinos, uno de los más usados en electrónica, muy barato y fácil de conseguir.

Aquí tienes su datasheet del 2N2222A (concretamente del P2N2222A que es una versión algo más moderna), donde puedes encontrar todos los detalles sobre él.

Si quieres utilizar otro transistor en lugar del 2N2222A tendrás que calcular la corriente de base que te interesa y la resistencia limitadora en base a la ganancia de corriente (hfe o β) del transistor que hayas elegido.

Una cosa importante que debes saber, es que estos transistores (como todos los transistores más comunes) los fabrican muchos fabricantes y hay muchas versiones y entre todas ellas hay diferencias.

Si, como aficionados, compramos nuestros transistores en los sitios económicos con AliExpress o eBay, casi nunca sabremos exactamente qué versión del 2N2222 tendremos por lo que nunca está de más hacer las medidas de comprobación que veremos más adelante.

Selección de la resistencia limitadora

La función de esta resistencia es limitar la corriente que llega a la base del transistor.

La elección del valor de la resistencia de base depende de diversos factores, incluyendo la corriente de colector deseada, la ganancia del transistor (hfe o β), y la tensión disponible para la operación del circuito. Se puede calcular utilizando la ley de Ohm:

Rb=(Vin−Vbe)/Ib

Vin es el voltaje de entrada, Vbe es la caída de voltaje en la unión base-emisor del transistor y Ib es la corriente de base deseada.

En nuestro caso, el voltaje de entrada de partida Vin (para no entrar en demasiada teoría, luego los sacaremos mediante medidas prácticas) asumiremos que es de 5V (será inferior por la caída de voltaje en el ventilador), la caída de voltaje en la unión base-emisor del transistor (Vbe) vamos a asumir que es de 0.7V, partiendo a grosso modo de lo que nos dice en datasheet.

Luego, tendremos:

Rb = (5V − 0.7V) / 0,004A = 4.3 / 0,004A = 1075Ω

En valor 0,004A son, en Amperios, los 4mA de corriente que hemos calculado antes que necesitamos para la base del transistor.

Como 1075Ω no es una resistencia estándar, tendremos que buscar una. En este caso, la resistencia estándar más cercana en la serie E24 sería 1.1 kΩ (1100 ohmios). Es el valor estándar más bajo que supera los 1075 ohmios. Ten en cuenta que, en las series estándar, las resistencias disponibles son 1.0 kΩ, 1.1 kΩ, 1.2 kΩ, y así sucesivamente. En este caso, 1.1 kΩ sería la opción más cercana.

Más sobre la resistencia limitadora

Ahora que, con fines didácticos, te he contado como se calcula la resistencia en teoría, debo decirte como hacerlo en la práctica.

Los transistores tienen dos modos de funcionamiento:

- Modo activo

- Modo de saturación

Cuando un transistor se utiliza en modo activo, significa que lo vamos a utilizar como un componente analógico (con en un amplificador de audio, por ejemplo). Aquí se calcula la resistencia tal y como hemos comentado.

Cuando un transistor se utiliza en modo de saturación, significa que lo vamos a utilizar como un componente digital, queremos que le transistor conduzca todo o nada (como es el caso de nuestro circuito).

En este caso lo que queremos es asegurarnos de que el transistor conduzca todo lo que le sea posible (esto hará que le llegue más energía al ventilador y que el transistor se caliente menos).

Para asegurarnos de que el transistor funcione en modo de saturación, lo que vamos a hacer es aumentar la intensidad en su base (reduciendo la resistencia limitadora).

¿Cuánto la vamos a reducir?

Básicamente todo lo que podamos, teniendo en cuenta que:

- La intensidad no debe ser superior a la que el circuito que da señal a la base del transistor (Raspberry Pi, ESP8266, ESP32 u otro microcontrolador) sea capaz de proporcionar.

- Cuanto mayor sea la intensidad más consumirá nuestro circuito (en nuestro caso esto a penas nos importa).

- La intensidad no debe superar la que el transistor sea capaz de manejar

Para terminar de comprender esto, luego haremos algunas pruebas y mediciones que nos ayudarán.

Aún más sobre la resistencia limitadora

Aunque ya hemos seleccionado la resistencia y hemos hecho una descripción básica de cómo y por qué, no me resisto a dejarte una explicación un poco más a fondo, por si te interesa (si no, simplemente, sáltatela).

La resistencia conectada a la base de un transistor en un circuito tiene varias funciones importantes:

- Limitar la Corriente de Base (Ib):

- La resistencia en serie con la base del transistor limita la corriente que puede fluir hacia la base. Esto es crucial porque la corriente de base controla la corriente de colector (Ic). Limitar la corriente de base asegura que no se dañe el transistor debido a corrientes excesivas.

- Proteger el Transistor:

- Al limitar la corriente de base, la resistencia protege el transistor contra corrientes excesivas que podrían dañarlo. Sin esta resistencia, la corriente podría aumentar significativamente, lo que podría sobrecargar y dañar el transistor.

- Adaptación de Niveles de Voltaje:

- En algunos casos, la resistencia de la base también se utiliza para adaptar los niveles de voltaje. Si la señal de control que se aplica a la base del transistor tiene un nivel de voltaje más alto que el requerido para activar el transistor, la resistencia ayuda a reducir este voltaje a un nivel seguro.

- Estabilidad del Punto de Operación:

- La resistencia en la base puede ayudar a estabilizar el punto de operación del transistor. Controla la cantidad de corriente que fluye a través de la base y, por ende, la ganancia del transistor. Esto contribuye a la estabilidad y la linealidad en el funcionamiento del transistor.

- Facilita el Uso de Señales de Control (como PWM):

- En aplicaciones que utilizan señales de control, como la modulación de ancho de pulso (PWM), la resistencia de la base es esencial para adaptar la señal de entrada y permitir un control preciso de la corriente de base, y, por lo tanto, de la corriente de colector.

Video práctico del driver controlador PWM con transistor BJT

Antes de pasar a la parte práctica del artículo, te dejo el video que he preparado como apoyo.

Hacer estos videos lleva mucho trabajo. Si te gusta el video no te olvides de darle a «Me gusta» y suscribirte al canal. Eso me motivará a seguir haciendo más videos como este.

Construcción del driver controlador PWM con transistor

Ya hemos visto la parte introductoria más importante y por fin podemos poner manos a la obra y construir el driver PWM.

Se trata de un circuito muy sencillo, con componentes muy baratos y fáciles de adquirir y muy fácil de montar. ¡Un primer proyecto ideal!

En el siguiente apartado, una vez que lo tengamos montado, veremos las pruebas y mediciones que podemos hacer con él y seguro que aprendemos un montón.

Lo primero que vamos a hacer es ver las opciones que tenemos para montar en circuito y que puede ser:

- Breadboard

- Perfboard o protoboard

- Montaje al aire

- Placa de circuito impreso a medida

También tenemos la opción de hacer el montaje con componentes tradicionales «grandes» (through–hole) o con componentes pequeñitos de montaje superficial (SMD).

Vamos a construir los dos, through–hole y SMD y así veras cómo se hacen los dos montajes y tendremos dos circuitos similares para hacer las pruebas y mediciones por duplicado.

Nuestro montaje through–hole en Breadboard

He decidido, por motivos didácticos, construir primero el circuito en una Protoboard ya que será más fácil para hacer pruebas y mediciones y, cuando hayamos terminado, lo pasaremos para el montaje final a una protoboard.

Para construir el driver controlador PWM con transistor BJT vamos a seguir esta distribución de componentes sobre la breadboard con una alimentación fija en vez de la Raspberry Pi, para hacerlo más sencillo:

Creo que con el video que te he preparado puedes ver de una forma muy clara como se hacer el montaje en Protoboard. Si te surge cualquier duda, déjala en los comentarios e intentaré responderte a la mayor brevedad.

Nuestro montaje through–hole en Perfboard

Aquí tienes el mismo montaje, hecho en una placa de prototipos perforada.

Como ves la placa está un poco ‘sucia’ porque ha sido usada para muchas pruebas.

Como verás, tiene un formato muy compacto, con los componentes montados en formato vertical para que ocupen menos espacio. Podrías ahorrar casi la mitad del tamaño, simplemente eliminando los conectores.

Nuestro montaje SMD

A muchas personas les da un poco de miedo el montaje de componentes SMD. A mí personalmente, me encantan y me parece hasta más fácil montar circuitos SMD.

Algunos motivos para que me gusten tanto los componentes SMD es que son muy baratos y puedes tener muchos diferentes para cacharrear y hacer pruebas y que ocupan muy poco espacio para almacenarlos. Además, el efecto «cómo mola lo que he hecho» y la satisfacción, al menos en mi caso, son mucho mayores.

Lo montaré directamente en una protoboard, tratando de que quede un montaje limpio y elegante. Verás que, cuando se trata de circuitos simples, como este, es muy fácil y el resultado es muy bueno.

Pruebas y mediciones del driver controlador PWM con transistor

Llegamos a la parte que más me gusta e interesa de todo lo que estamos viendo en este artículo, y son las pruebas y mediciones.

Aunque hacer este circuito y que funcione es muy fácil, basta seguir cualquier esquema que encontremos en internet y que nos parezca «serio» (por los comentarios de gente que lo ha construido, por ejemplo), hay algunas cuestiones que me rondan la cabeza y que quiero comprobar por mí mismo:

- Corriente de la base del transistor

- Corriente en el colector del transistor

- Caída de voltaje Colector-Emisor

- RPM del ventilador cuando lo conectamos directamente a 5V

- RPM del ventilador cuando lo conectamos a través del circuito y lo ponemos al máximo (ciclo de trabajo del 100%

- Ciclo de trabajo mínimo para que el ventilador se mueva

- Voltaje real aplicado al ventilador

- Temperatura del transistor. ¿Habremos acertado con los cálculos o se estará calentando el transistor como si fuera una estufa?

Esto no solamente nos va a servir para saciar nuestra curiosidad, por importante que sea, sino que nos servirá para optimizar el circuito con datos reales, ya que algunos los hemos asumido o los hemos aplicado por aproximación.

Corriente de la base del transistor

Antes hemos calculado que queríamos que la corriente en la base del transistor fuera de 4mA y que la resistencia limitadora debía ser de 1.1 kΩ.

Finalmente hemos decidido poner una resistencia de 510Ω para que el transistor funcione en modo de saturación (si te lo perdiste puedes revisarlo aquí).

Ahora vamos a medir realmente la corriente que tenemos en la base del transistor y si realmente hemos conseguido algo cercano a 4mA, un poco por arriba.

Para medirlo vamos a hacer algo muy sencillo: vamos intercalar nuestro multímetro entre la entrada de señal PWM y la resistencia limitadora de la base del transistor, vamos a ajustar el ciclo de trabajo PWM al 100% (o lo que es lo mismo, vamos a aplicar una tensión continua de 3.3V) y vamos a medir la corriente que pasa.

No es necesario que nos vayamos a las Leyes de Kirchhoff para ver a simple vista que la intensidad entre la entrada PWM y la resistencia y la intensidad entre la resistencia y la base del transistor será la misma, por lo que podemos medirla donde queramos.

Como podemos ver en la fotografía, la intensidad en la Base del Transistor (Ib) con la resistencia limitadora de 510Ω es de 4.86mA, por encima de los 4mA, como habíamos dicho. ¡Perfecto!

¿Lo calculamos para comprobar si es correcto?

Ib = (Vin−Vbe) / Rb

Ib = (3.3V−0.7V) / 510Ω

Ib = 2.6V / 510Ω = 0.0051A (5.1mA)

¡Muy cerca de los 4.856mA que estamos midiendo! La matemática no falla. ¡Perfecto!

¿Probamos con otra resistencia a ver si acertamos?

Vamos a ver qué pasa con una resistencia limitadora de 220Ω

Teóricamente, la intensidad sería:

Ib = (3.3V−0.7V) / 220Ω

Ib = 2.6V / 220Ω = 0.0118A (11.8mA)

Como ves, la intensidad en la Base del Transistor (Ib) con la resistencia limitadora de 220Ω es de 10.70mA. Solo un 10% de error sobre lo que habíamos calculado. ¡Perfecto!

Y todavía podemos calcularlo mejor… ¿Recuerdas que hemos cogido el valor Vbe (la caída de voltaje en la unión base-emisor del transistor) del datasheet? ¿Por qué no l medimos realmente?

Colocamos el multímetro, en modo de medición de voltaje, para medir entre la base del transistor (cable naranja) y el emisor (cable azul) y el resultado es:

Ahora que sabemos que Vbe son 0.8507V, podemos volver a calcular:

Ib = (3.3V−0.8507V) / 220Ω

Ib = 2,4493V / 220Ω = 0,0111A (11.1mA)

Según los cálculos son 11.1mA y nosotros hemos medido 10.70mA. Menos de un 4% de error. ¡Fantástico!

¿Recuerdas cuando hablábamos de que el transistor podría funcionar en modo activo o en modo de saturación (sí, lo vuelvo a nombrar, pero es que es importante)?

Pues voy a hacer algunas pruebas, variando la resistencia limitadora de su base, para ver qué efecto tiene y cómo afecta a nuestro circuito y a nuestros objetivos. ¡Te lo dejo en el video!

Por cierto, no te pierdas el video, si aún no lo has visto, porque veremos cosas muy interesantes como, por ejemplo, el calentamiento del transistor cuando lo hacemos trabajar en modo activo en lugar de hacerlo en el modo de saturación.

A mí me parece realmente apasionante ver viendo de forma experimental como todo lo que hemos aprendido, en teoría, va aplicándose en la práctica.

¿Y por qué, si hemos visto que funciona mejor con una corriente en su base de 11 o 12mA lo he dejado como estaba, con la resistencia de 510Ω?

Muy sencillo. Para que el circuito valga para todo, o casi todo.

Hay microcontroladores que no son capaces de proporcionar una corriente de 12mA, de manera que he decidido es mejor estar un poquito por debajo en términos de eficiencia, pero facilitar que el circuito le funcione a todo el mundo.

Como ves, algunas veces en ingeniería no se toma la mejor decisión técnica, sino la más conveniente.

Si sabes que tu circuito puede proporcionar más intensidad al transistor, siéntete libre de bajar la resistencia a 220Ω, o lo que consideres.

Lógicamente, el estar cerca del ‘límite’, esto también se podría mejorar utilizando otro transistor más adecuado. De nuevo he tomado una decisión conveniente, y no la mejor desde un punto de vista técnico.

Corriente en el colector del transistor

La corriente en el colector (o lo que es lo mismo, la corriente que está atravesando el ventilador) es otro dato importante.

Aunque en este caso sabemos, de antemano que no es demasiado alta, tenemos que prestar atención ya que no puede superar la intensidad de colector admitida por el transistor (Ic).

Aqui podemos ver que la intensidad del colector ‘Ic’ es de unos 135mA, con una resistencia de 510Ω.

Esta corriente está muy por debajo de los 600 o 800mA que soporta el transistor (según datasheet que consultemos) por lo que podemos utilizarlo sin problema.

Caída de voltaje Colector-Emisor

De nuevo, el voltaje entre el colector y el emisor del transistor es un dato interesante, entre otras cosas, porque nos permitirá conocer la potencia disipada por el transistor.

Si la corriente de colector (Ic) es de 135.07mA y la caída de tensión entre el colector y el emisor (Vce) es de 210.55mV, podemos calcular la potencia disipada (Pd) en el transistor con la fórmula:

Pd = Vce * Ic

Primero, convertimos la caída de tensión a voltios:

Vce = 210.55 mV = 0.21055V

Ahora sustituimos los valores en la fórmula:

Pd = (0.21055V) * (0.13507A) ≈ 0.0285W

Por lo tanto, la potencia disipada en el transistor sería aproximadamente 0.0285W, o 28.5 mW, con Ic de 135.07mA y Vce de 210.55mV

RPM del ventilador cuando lo conectamos directamente a 5V

El transistor, como cualquier componente, tiene una resistencia interna y una disipación de energía que resta energía al circuito y por tanto al ventilador.

Para ver cómo afecta esto en la práctica, trataremos de medir las RPM cuando el ventilador funciona a 5V.

Esto nos proporcionará una base para comprender cuanto perdemos, respecto al máximo de RPM, al introducir nuestro circuito regulador.

Desgraciadamente, no he encontrado el módulo con emisor de infrarrojos y fotodiodo que tenía preparado para medir las RPM, por lo que no he podido hacer estas medidas. Prometo intentarlo en cuanto encuentre el módulo que se me ha traspapelado.

Lo que, si he podido hacer, es medir el consumo del ventilador al alimentarlo a 5V directamente (la intensidad que pasa por él). Esto nos servirá como punto de partida para poderlo comparar con su comportamiento cuando lo regulemos por PWM.

Como ves, el consumo es de, aproximadamente, 127mA. No muy lejos de los 135mA que medimos a través del colector del transistor.

Posiblemente la diferencia (la mayoría) esté las pérdidas que se producen en el propio consumo interno del transistor, unido a la pequeña resistencia que presenta el circuito.

Esto significa que el ventilador está funcionando de una forma muy parecida cuando lo tenemos alimentado directamente y cuando lo alimentamos a través del controlador, por lo que su pérdida de eficacia será minima.

RPM del ventilador cuando lo conectamos a través del circuito y lo ponemos al máximo (ciclo de trabajo del 100%)

Ahora que ya sabemos las RPM del ventilador cuando está funcionando a 5V, podemos alimentarlo a través de nuestro circuito y volver a medir sus RPM cuando está funcionando al máximo, esto es, con un ciclo de trabajo del 100%.

La diferencia entre la medida anterior y la nueva medida nos permitirá saber cuántas RPM estamos perdiendo al introducir nuestro circuito (y en algunos casos, decidir si esta pérdida es aceptable).

También mediremos el consumo del ventilador en este caso. Será más baja que al alimentar el ventilador directamente a 5V y nos dará una idea que qué estamos ‘perdiendo’ al introducir este circuito.

Ciclo de trabajo mínimo para que el ventilador se mueva

La gran ventaja de utilizar una señal PWM es que podemos hacer girar el ventilador a la velocidad que queramos, entre el mínimo que admita el ventilador (por debajo de ese mínimo, que depende de cada ventilador, éste simplemente se parará, mientras intenta girar) y el máximo correspondiente a su voltaje de alimentación nominal (menos las pérdidas que, en su caso, genere nuestro circuito).

Esto significa que no podemos bajar el ciclo de trabajo al, por ejemplo, 1% porque el ventilador no tendrá suficiente energía para moverse.

Este ciclo de trabajo mínimo es muy importante saberlo, en aplicaciones prácticas, para evitar intentar mandarle señales PWM por debajo del mínimo.

Hay que tener en cuenta que, si mandamos al ventilador señales PWM por debajo del mínimo, el ventilador no se moverá, pero se calentará porque tendrá que disipar esa energía que le estamos mandando en forma de calor.

Esto es importante siempre que controlamos un ventilador mediante PWM, tenemos evitar a toda costa intentar mandarle señales PWM por debajo del mínimo que permita su movimiento fluido.

La medida del ciclo de trabajo mínimo para que el ventilador se mueva no será difícil, pero si un poco más engorrosa debido a que hay que utilizar otros instrumentos de laboratorio, diferentes al multímetro.

Para generar la señal PWM voy a utilizar un generador de funciones digital programable y lo voy a unir a un osciloscopio, para asegurarme de que la señal PWM que estoy midiendo sea la correcta y evitar errores.

Lo mejor, ya que es algo muy dinámico, es que veas las pruebas en el video, pero te puedo adelantar que:

- Si el ventilador se está moviendo, podemos bajar el ciclo de trabajo hasta el 60% sin que se pare

- Si el ventilador está parado hay que subir el ciclo de trabajo al 100% para que se ponga en marcha (para que venza la inercia y ‘arranque’). Una vez que está en movimiento podemos bajar hasta el 60%.

Es muy importante que entiendas y tengas presente que estos ciclos de trabajo dependen de cada ventilador concreto y pueden variar mucho de unos a otros.

Iré ampliando la información sobre este punto a medida que haga más pruebas con este y otros ventiladores (y con diferentes microcontroladores, por si hay alguna diferencia).

Voltaje real aplicado al ventilador

¿No tenéis curiosidad por saber cuál es el «voltaje aparente» que ve el ventilador, en vez de, simplemente el ciclo de trabajo? Yo sí.

Por ejemplo, si el ciclo de trabajo es del 50%, el voltaje «que ve» sería de 2.5V, si fuera del 30%, sería de 1.5V.

Puedes ver en el video el voltaje «aparente» momento a momento, medido por el osciloscopio, cuando hago las pruebas y mediciones de PWM.

Temperatura del transistor

Esto es importante siempre que construimos un circuito, especialmente si lo hemos diseñado nosotros mismos, comprobar que su temperatura de funcionamiento sea correcta y esté bajo control en todos los casos (por ejemplo, para cualquier ciclo de trabajo utilizado, no solo al 100%).

Normalmente con tocar con el dedo y notar que no se está calentando (al menos lo que consideremos en exceso) es suficiente.

En este caso, para evitar la subjetividad de nuestro dedo, vamos a utilizar una cámara térmica para conocer su temperatura real.

Diferencia entre el driver PWM con transistor BJT y con MOSFET

La elección entre un transistor BJT (Bipolar Junction Transistor) y un MOSFET (Metal-Oxide-Semiconductor Field-Effect Transistor) en un circuito de conmutación, como el control de un ventilador mediante PWM, tiene varias diferencias clave:

Principio de Funcionamiento

- Los BJT son dispositivos de corriente controlados, lo que significa que la corriente de la base controla la corriente entre el colector y el emisor.

- Los MOSFET son dispositivos de voltaje controlados, donde la tensión entre la compuerta y la fuente controla la corriente entre el drenaje y la fuente.

Corriente de Control

- En los BJT, la corriente de base (Ib) es esencial para activar el transistor y controlar la corriente de colector (Ic).

- En los MOSFET, la corriente de compuerta, o gate, (Ig) es muy pequeña y se utiliza principalmente para cargar o descargar la compuerta. La potencia consumida es principalmente debido a la carga y descarga de la capacitancia de la compuerta.

Eficiencia Energética

- Los MOSFET tienden a ser más eficientes energéticamente en aplicaciones de conmutación de alta frecuencia, ya que tienen pérdidas de conmutación más bajas y requieren menos corriente de control.

- Los BJT pueden tener mayores pérdidas de energía debido a la corriente de base necesaria para su operación.

Velocidad de Conmutación

- Los MOSFET suelen tener tiempos de conmutación más rápidos que los BJT, lo que los hace más adecuados para aplicaciones de alta frecuencia como la modulación de ancho de pulso (PWM) a altas velocidades.

- Los BJT pueden tener tiempos de conmutación más lentos en comparación con los MOSFET.

Sensibilidad a la Temperatura

- La temperatura puede afectar la ganancia (hfe) de los BJT, lo que puede influir en su rendimiento.

- Los MOSFET son menos sensibles a las variaciones de temperatura en términos de rendimiento.

Protección contra Sobrecorriente

- Los MOSFET suelen ser más robustos en términos de protección contra sobrecorriente, ya que se pueden implementar dispositivos con características de apagado térmico.

- Los BJT pueden ser más susceptibles a daños por sobrecorriente y sobrecalentamiento.

La elección entre un BJT y un MOSFET depende de la aplicación específica, los requisitos de conmutación, la eficiencia energética deseada y otros factores del diseño del circuito. En general, los MOSFET son más comunes en aplicaciones de conmutación de alta frecuencia y para controlar dispositivos de alta potencia, mientras que los BJT siguen siendo adecuados para ciertas aplicaciones de baja y media potencia.

Material de laboratorio que he utilizado en el video y recomiendo

👉 Cámara térmica VICTOR VC328B

👉 Generador de funciones FeelTech FY3200-24Mhz

👉 Fuente de alimentación MLINK DPS3005

👉 Osciloscopio Rigol DS1054 en Amazon España

¿Y ahora qué?

Pienso que hemos visto con suficiente profundidad cómo funciona, como calcular y como construir un driver PWM con transistor BJT.

Mi intención es ir completando y mejorando el artículo con el tiempo, con nuevas medidas y explicaciones más sencillas y entendibles, según se me vayan ocurriendo o las tenga disponibles. Visítalo de vez en cuando para ver las novedades.

Si te ha gustado este post, te sugiero que leas los siguientes los siguientes artículos relacionados, donde podrás encontrar mucha más información sobre este apasionante tema:

Lo que el ojo no ve

Hacer videos como el que acompaña a este post lleva mucho tiempo, no solamente por el tiempo de grabar y editar lo que se ve, sino que hay mucha investigación previa, pruebas, pasos intermedios y a veces hay que dar algunos pasos hacia atrás y empezar de nuevo.

Aquí te dejo un ejemplo de lo que pasa entre terminar el montaje en Protoboard y conectarlo y probarlo. Son unos pocos segundos en el video final, pero casi dos horas en la vida real con preparativos, problemas inesperados, replanteamientos, regrabaciones, etc.

ESTE NO ES EL VIDEO «OFICIAL», es un «detrás de las cámaras». Si quieres ver el video oficial en YouTube del driver PWM con transistor BJT, pulsa aquí.